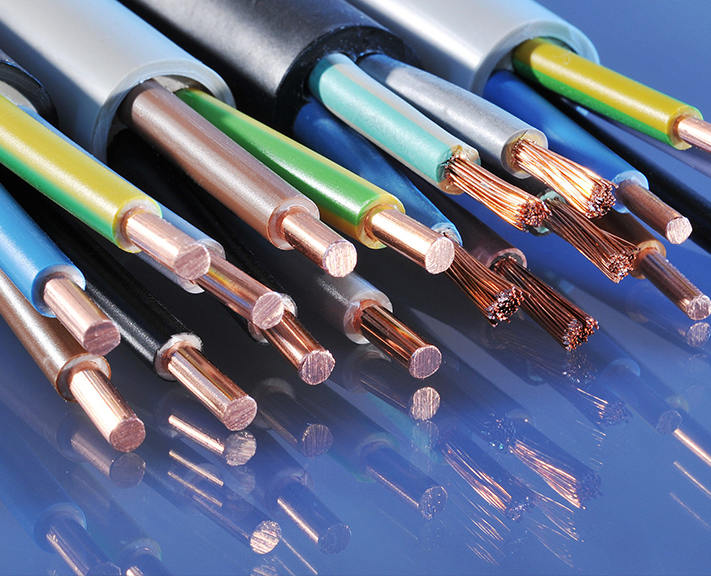

近年、サステナブルな社会を目指す中で、その実現に向けたソリューションへのニーズはますます高まっています。GEMWELLは、持続可能性の推進において重要な役割を果たす産業分野や市場と深く関わりながら、それぞれの課題に対し革新的な技術と製品で応えています。

私たちの企業ビジョンは、「世界のハイエンド情報通信ケーブルメーカーにとっての戦略的パートナーとなること」です。創業以来、絶え間ない技術革新を原動力に、設備の生産効率、製品の品質、そして新しい設計や材料への対応力において、お客様のニーズに高次元で応えることを追求してきました。

そのためには、押出・対撚・テーピング・成ケーブルといった各種工程の精度と柔軟性が重要です。私たちは、デジタル技術を活用して計測・通信・調整・工程の自動化を進め、生産ラインのさらなる進化を実現しています。お客様に「より高効率で、より高付加価値の製品」を届けること、それが私たちのイノベーションの使命であり、持続可能な社会づくりへの貢献にもつながると信じています。

GEMWELLは技術ソリューションの提供を誇りとし、常に責任ある、そして持続可能な企業運営を目指しています。環境・労働・人権・倫理・調達の各分野において、より良い成果を実現するため、業務プロセスとマネジメントの継続的な改善に努めています。

メールアドレス: info@gem-cablesolution.com

メールアドレス: info@gem-cablesolution.com アドレス: 江蘇省東台市高新区粤豊路8号 | 広東省東莞市虎門鎮大寧麒麟東路109号

アドレス: 江蘇省東台市高新区粤豊路8号 | 広東省東莞市虎門鎮大寧麒麟東路109号 日本語

日本語  English

English русский

русский 日本語

日本語 Español

Español عربى

عربى 中文简体

中文简体