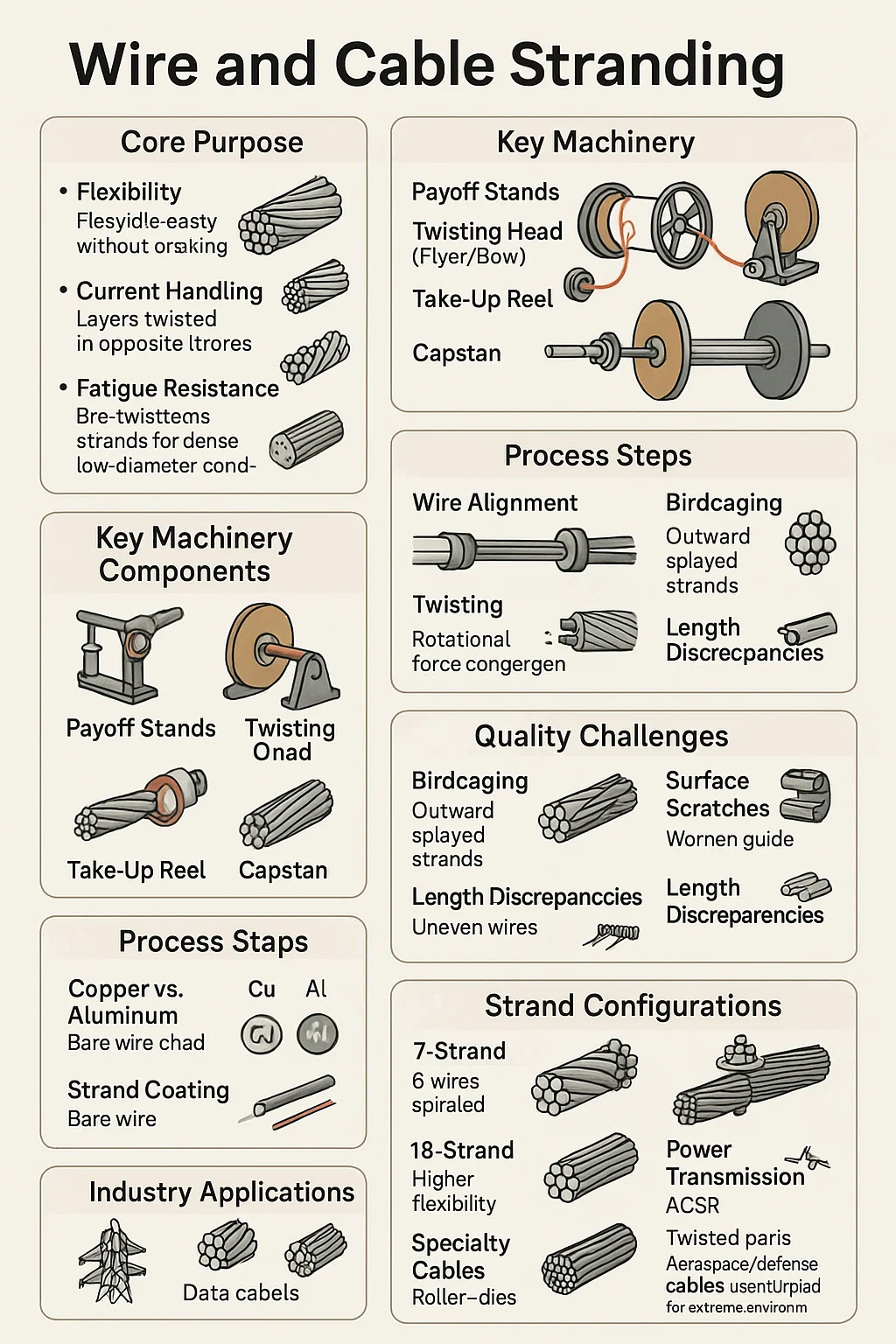

ワイヤーとケーブルのより線 複数のワイヤまたはより線を束ねて単一の導体にする製造プロセスです。

■中心的な目的

柔軟性 — より線導体は、硬い単線とは異なり、破損することなく簡単に曲がります。

電流処理 — 複数の細いストランドを集合させると、同等の断面積を持つ 1 本の太いワイヤよりも高い電流が流れます。

耐疲労性 — より線設計は、破損することなく振動 (車両/機械など) に耐えます。

■より線の方法

Bunch Stranding — 基本的な柔軟性を実現するためにランダムにグループ化されたワイヤ (電気製品のコードなど)。

同心撚り — 中心芯の周りで反対方向に撚られた層 (例: 電力ケーブル)。

ロープ撚り — あらかじめ撚り合わせた撚り線のグループを再度撚り合わせたもの (クレーン ケーブル、エレベーター ロープなど)。

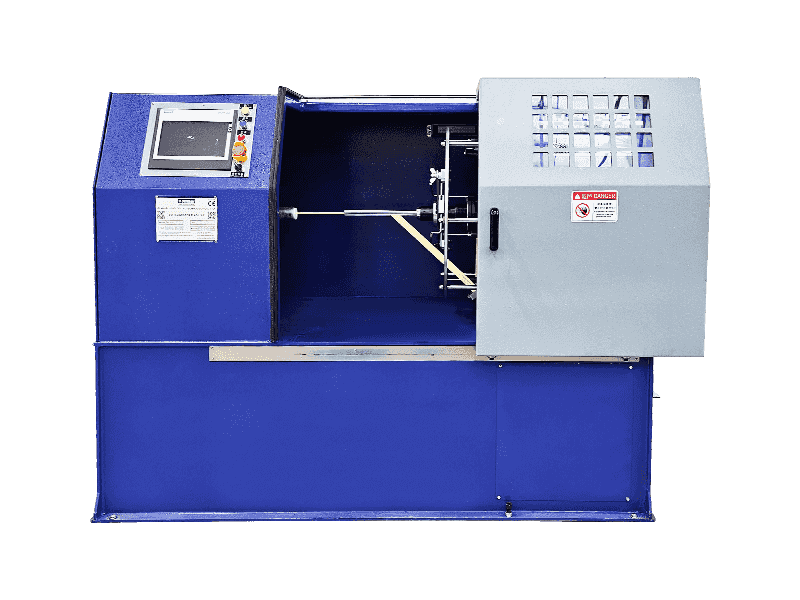

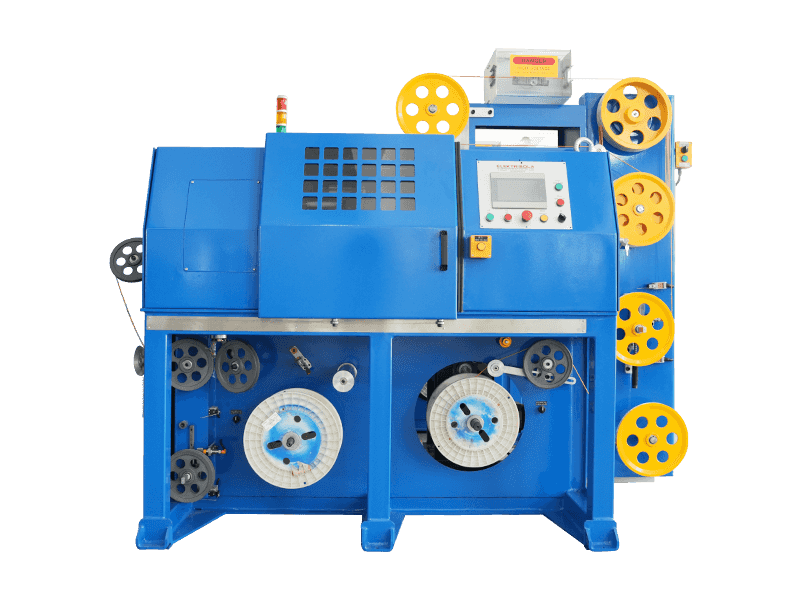

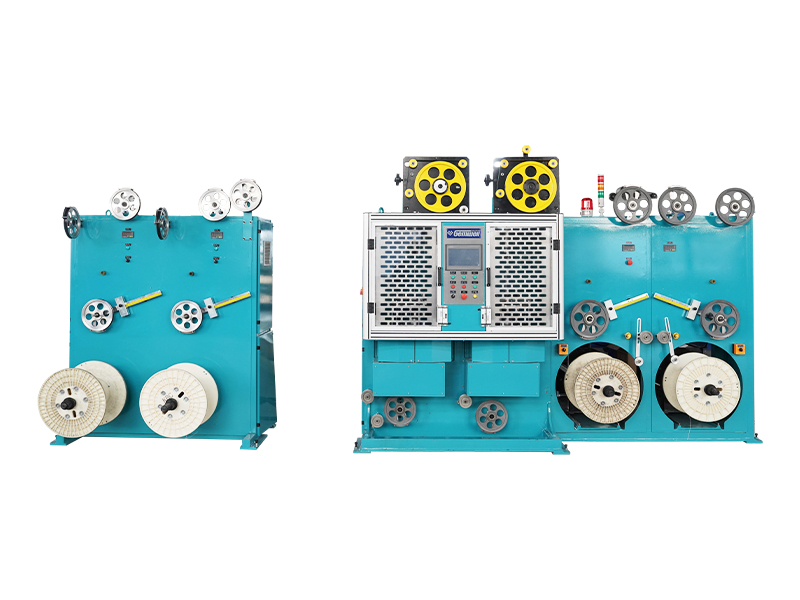

■主要機械部品

ペイオフ スタンド — 個々のワイヤー スプールを保持し、制御された張力で送ります。

ツイストヘッド (フライヤー/ボウ) — 回転してツイストを加えます。弓型は太いケーブルに適しています。

巻き取りリール — 撚り線を回収し、一定の張力を維持します。

キャプスタン — ワイヤーを滑らせることなくシステム内に引き込みます。

■加工手順

ワイヤーの整列 — 絡まりを防ぐために、セラミックまたは PTFE チューブを通してストランドをガイドします。

ねじれ — ワイヤが収束するときに加えられる回転力。

撚り長さの制御 — ねじれの強さを調整します (例: 柔軟性を高めるにはきつく、剛性を高めるには緩めにします)。

クロージングダイ — ストランドを最終的な形状/サイズに圧縮します。

■素材についての考察

銅とアルミニウム — 銅はより線になりやすい。アルミニウムは脆性を避けるためにより柔らかい合金を必要とします。

ストランド コーティング — 導電性を高めるために地金、または耐食性を高めるために錫メッキ/エナメルを施します。

■品質への挑戦

鳥かご — 張力のバランスが崩れるとストランドが外側に広がり、バックツイスト機構で解決されます。

表面の傷 — ガイドの研磨によりワイヤが損傷します。磨かれたセラミックはこれを防ぎます。

長さの不一致 — ペイオフが不均一であると、「バンチング」欠陥が発生します。

■ストランド構成

7 ストランド — 1 つのコアの周りに 6 本のワイヤが螺旋状に巻かれています (自動車の配線で一般的)。

19 ストランド — ロボット/医療用ケーブルの柔軟性が向上します。

コンパクトなストランド — ローラーダイによりストランドを圧縮して、高密度の低直径導体を実現します。

■産業用途

電力伝送 - 架空線用の ACSR (アルミニウム導体鋼鉄強化)。

データ ケーブル — ツイストペアにより電磁干渉が軽減されます。

特殊ケーブル — 航空宇宙/防衛ケーブルは、過酷な環境向けにニッケルメッキのより線を使用します。

メールアドレス: info@gem-cablesolution.com

メールアドレス: info@gem-cablesolution.com アドレス: 江蘇省東台市高新区粤豊路8号 | 広東省東莞市虎門鎮大寧麒麟東路109号

アドレス: 江蘇省東台市高新区粤豊路8号 | 広東省東莞市虎門鎮大寧麒麟東路109号 日本語

日本語  English

English русский

русский 日本語

日本語 Español

Español عربى

عربى 中文简体

中文简体